破碎铜炉底渣

铜炉渣浮选实例铜冶炼炉渣选矿厂加工设备 - 知乎

2021/10/3 铜冶炼炉渣选矿厂加工设备最主要的碎磨流程有常规碎磨流程与半自磨流程。 常规碎磨流程为三段或两段碎矿流程+两段球磨流程,半自磨流程为粗碎+半自磨 (自磨)+球磨流

获取价格

铜冶炼渣选矿工艺与设备 - 知乎

炉渣(熔体)_百度百科

概览简介正文综合利用[lú zhā]熔体展开3个同名词条又称溶渣。火法冶金过程中生成的浮在金属等液态物质表面的熔体,其组成以氧化物(二氧化硅,氧化铝,氧化钙,氧化镁)为主,还常含有硫化物并夹带少量金属。在baike.baidu上

国内铜炉渣选矿工艺流程设计的现状探讨 - 百度文库

通过转炉吹炼所产出的铜转炉渣一般主要矿物为铁橄榄石、磁性氧化铁及微量的磁黄铁矿,其次为铜的硫化物及部分金属铜和氧化铜。 转炉渣含铜一般为1%~6%,含铁一般在50%左右,其中

获取价格

铜渣选矿碎磨流程优化探讨

2022/7/1 摘 要: 本文对目铜渣选矿碎磨流程主要流程进行了探讨,分 析了“传 统三段破碎+ 球磨”“与破 碎+半自磨+ 球磨”(SAB)工 艺的技术特性。. “传 统三段破碎+ 球磨”系 统具有灵活

获取价格

铜冶炼炉渣选矿设备及其应用现状的研究

铜炉渣的冷却方式主要分为5种:水淬冷却、铸渣冷却、自然 冷却、槽坑冷却以及渣包缓冷。在这几种的冷却方式中,渣包 冷却的方法也是效果最佳。在炉渣的处理中也发现,渣包缓冷 受到

获取价格

炉底渣_克洛诺斯官方网站

2024/9/7 炉底渣是炉底和炉墙下部的矿渣,是冶炼过程中产生的一种固体废弃物,通常是由金属氧化物、硅酸盐、碳酸盐等成分组成的混合物。 炉底渣是由于熔体中杂质过多或者过程

获取价格

转底炉处理铜渣工艺研究 - 北极星环保网

2019/6/19 对铜渣的湿法处理的技术中有多种浸出方法,如硝酸盐浸出法,氯化浸出法,硫酸化浸出法,氰化浸出法等。 对于湿法提取铜渣中不同的金属,要用到不同的浸出方法。 对

获取价格

一种铜阳极炉炉渣综合利用的方法与流程 - X技术网

铜渣是铜及铜合金的冶炼、熔化等过程中产生的灰渣,是铜及锌的重要二次资源。渣中部分以团块和颗粒状态的金属,以重量计,占渣量的10%~80%不等,另一部分是粉末状态的金属或其

获取价格

氧气底吹炉铜熔炼渣的分析研究与选矿实践 - 百度学术

本文根据对氧气底吹炉铜熔炼渣结构与成分的分析研究,采用渣选工艺回收炉渣中的铜等有价金属.在生产实践中,通过合理控制破碎粒度,磨矿粒度以及加药量,有效地提高了渣精矿铜品位以及铜

获取价格

锢铍破碎的应用与实践_百度文库

2012/未投入锢铍破碎系统,转炉整/平均炉龄在217炉,投入锢铍破碎系统后,2013/平均炉龄达到了252炉,整整提高了16%,大大增加了转炉炉寿命。 5.1 经济效益 按每炉期多处理锢铍10 t,转炉作业炉次4.05炉/d计算: 4.05 ×10=40.5(t/d) 锢铍含

获取价格

铜转炉吹炼渣破碎_上海破碎生产线

2019/7/2 转炉吹炼产生的渣因含铜较高,通常须返回反射炉处理。 将含铜和磁性氧化铁矿物高的炉渣分批装入反应器内,通过风口向熔池喷入粉煤、油或然气,还原磁性氧化铁矿物,使渣中Fe3O4的质量分数降低到10%,停止喷吹,让熔融渣中铜锍和渣分离。

获取价格

转底炉直接还原铜渣回收铁、锌技术_百度文库

明 :采用 “ 转底炉直接还原一燃气熔分” 流程处理铜渣 ,可获得 T F e品位 9 4 %以上 、铁 回收率 9 3 % 以上 的 熔 分铁 水 ;采用 “ 转底炉直接还原一磨矿磁选” 流程处理铜 渣 ,可获得 T F e品位 9 0 % 以上 、铁 回收率 8 5 %

获取价格

铜冶炼转炉炼铜的技术和方法 - 百度知道

2024/8/21 其特征在于,采用氧气底吹炉熔炼高品位铜锍,高品位铜锍再用底吹炉或我国开发的连续吹炼炉吹成粗铜。熔炼过程造高铁渣,炉渣经选矿选出铜精矿返回熔炼,选出铁精矿出售,渣尾矿出售。吹炼过程造钙渣,返回熔炼,烟气经净化后送去生产硫酸。

获取价格

电厂除灰培训—炉底渣处理系统_百度文库

贮渣仓排渣用自卸汽车送至贮灰场或综合利用。每台炉设置1台风冷钢带排渣机、1台碎渣机、2台斗提机和1座贮渣仓。炉底渣处理系统采用集中控制方式。 排渣运行工况: 五、碎渣机 碎渣机出力50t∕h,出口破碎后的渣颗粒应小于30X3Omm。

获取价格

铜冶炼渣选矿工艺与设备 - 知乎

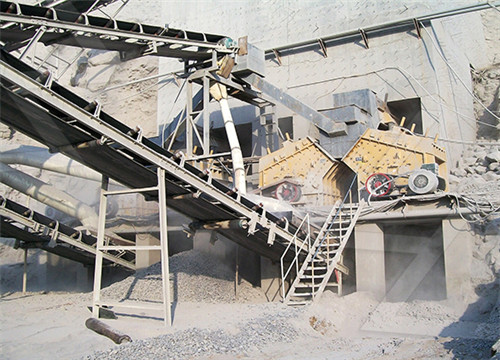

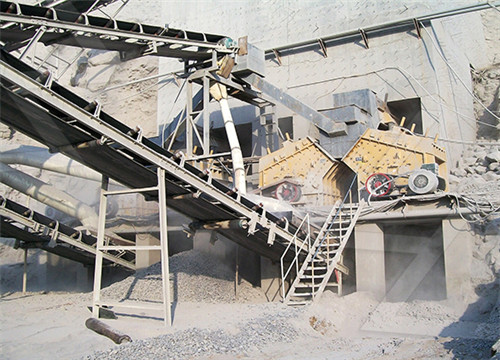

2021/11/17 铜冶炼渣选矿工艺与设备生产过程: 1、铜冶炼渣先由颚式破碎机进行初步破碎,再进入反击式破碎机进行细碎,在破碎至合理细度后经由提升机、给矿机均匀送入球磨机,由球磨机对矿石进行粉碎、研磨。

获取价格

氧气底吹炉铜熔炼渣的分析研究与选矿实践-有色金属在线

本文根据对氧气底吹炉铜熔炼渣结构与成分的分析研究,采用渣选工艺回收炉渣中的铜等有价金属。在生产实践中,通过合理控制破碎粒度、磨矿粒度以及加药量,有效地提高了渣精矿铜品位以及铜的回收率。今后应发挥产学研合作的优势,研发具有世界领先水平的精磨技术,进一步提高铜的回收

获取价格

氧气底吹炼铜基础_百度文库

通过对氧气底吹炼铜的概述、设备工艺、操作流程、炉内反应与冶炼过程、工艺参数与控制技术以及问题与改进方向的探讨,我们可以看到氧气底吹炼铜在降低环境污染、提高生产效率等方面具有巨大的潜力和优势。

获取价格

国内铜炉渣选矿工艺流程设计的现状探讨 - 百度文库

4.2大冶铜渣选厂 冶炼生产中诺兰达炉熔炼产生的炉渣和转炉生产的炉渣经渣包运至渣缓冷场地,经过缓冷完的炉渣在缓冷场卸料后,过大块用液压碎石机破碎 ,使炉渣块度小于300mm。炉渣铜主要以硫化铜的形式存在,其次为金属铜。原设计采用“两段一 ...

获取价格

《铜冶炼工艺介绍》PPT课件 - 百度文库

2016/3/11 铜精矿生产 电解铜的冶炼方法分为两大类:火法冶金和湿法冶 金。目精炼铜产量的85%以上是用火法冶金从硫 化铜精矿和再生铜中回收的。 氧气底吹熔炼炉自热熔炼产出72%的铜锍。经冷却破碎后的 铜锍由加料系统加入到吹炼炉中吹炼成粗铜,液态粗铜加入

获取价格

降低包底铜产出生产实践_参考网

2017/11/3 包底铜;闪速炉;沉淀池;渣 口水套 包底铜就是冶炼铜炉渣在渣包内自然缓冷过程中析出并沉降在渣包底部分铜的简称。江铜贵溪冶炼厂30万t铜冶炼工程于2007/8/1投产,原设计矿产铜20万t/a,10万t/a杂产铜。20万t/a矿产铜,设计要求铜 ...

获取价格

氧气底吹炉铜熔炼渣的分析研究与选矿实践_参考网

2011/11/1 本:文根据对氧气底吹炉铜熔炼渣结构与成分的分析研究,采用渣选工艺回收炉渣中的铜等有价金属。在生产实践中,通过合理控制破碎粒度 磨矿粒度以及加药量 有效地提高了渣精矿铜品位以及铜的回收率今。

获取价格

降低“双底”连续炼铜过程中渣含铜的实践-中冶有色技术网

2023/5/12 双底连续炼铜工艺流程如图1所示,该工艺采用富氧底吹熔炼、富氧底吹连续吹炼,配置Φ 4.4×18 m底吹熔炼炉、Φ 4.1×18 m底吹吹炼炉各1台。熔炼炉产出的熔炼渣和铜锍分别从渣口和铜锍口间断放出,熔炼渣通过溜槽排放至12 m3的渣包中经抱罐车 ...

获取价格

铜冶炼侧吹炉工艺参数的优化与控制研究 - 百度文库

3.6炉底和炉壁材料 炉底和炉壁材料对于炉内反应的传热和传质有重要影响。合适的炉底和炉壁材料能够提供良好的传热条件,减少能量损失。同时,炉底和炉壁材料的选择也要考虑其耐火性能和使用寿命。 铜冶炼侧吹炉工艺参数的优化与控制研究

获取价格

渣含铜 - 百度百科

渣含铜是指铜在弃渣中的损失。是火法炼铜过程中铜损失的主要原因,有效降低弃渣含铜是提高金属回收率,节约成本,提高效益的重要手段。铜精矿、熔剂、粒煤、吹炼渣等混合物料连续加入炉内,在喷枪的强烈搅拌下发生反应,生成的冰铜和炉渣混合物连续流入沉降电炉进行沉降分离,炉

获取价格

处理汽化排渣燃烧炉中产生的炉底残留物的方法 - X技术网

下面,对本发明的第三方面进行详细叙述。除去金属组分后的炉底残留物可利用立式粉碎机,连续式振动破碎机或类似设备进行破碎。尽管炉底残留物需破碎成的颗粒尺寸因流化床汽化炉中上升气流流动速率不同而不同,最大直径范围在200至300μm。

获取价格

氧气底吹炉铜熔炼渣的分析研究与选矿实践 - 参考网

2011/11/1 本:文根据对氧气底吹炉铜熔炼渣结构与成分的分析研究,采用渣选工艺回收炉渣中的铜等有价金属。 在生产实践中,通过合理控制破碎粒度 磨矿粒度以及加药量 有效地提高了渣精矿铜品位以及铜的回收率今。

获取价格

工业资源综合利用先进适用技术装备 应用指南与案例

2017/7/10 时处理铅锌共生氧化矿和锌浸渣强化熔炼技术、全冷料开炉方法、氧化锌 +氨酸法联合脱硫工艺。设备主要有新型立式带炉缸的侧吹炉。该技术工 艺流程示意图见图3: 图3 铅锌共生氧化矿和锌浸渣强化熔炼技术与装备工艺流程示意图 2.应用案例

获取价格

铜渣转底炉直接还原回收铁锌工艺研究_百度文库

铜渣转底炉直接还原回收铁锌工艺研究-铜渣转底炉 直接还原回收铁锌工艺研究 首页 文档 视频 音频 文集 文档 公司财报 ... 的还原炉中,并通过设置在还原炉侧壁烟道口的收尘装置收尘(回收锌),将金属化球团破碎至2~0 mm,然后棒磨1(-0.074 mm占85 ...

获取价格

氧气底吹炉铜熔炼渣的分析研究与选矿实践 - 百度学术

摘要: 本文根据对氧气底吹炉铜熔炼渣结构与成分的分析研究,采用渣选工艺回收炉渣中的铜等有价金属.在生产实践中,通过合理控制破碎粒度,磨矿粒度以及加药量,有效地提高了渣精矿铜品位以及铜的回收率.今后应发挥产学研合作的优势,研发具有世界领先水平的精磨技术,进一步提高铜的回收

获取价格